プリント工場に潜入!の巻

本日お届けするのは、マーブルシュッドの工場探訪シリーズ第2弾。前回の「刺繍工場に潜入」に続き、今回潜入したのは「プリント工場」です。

本日お届けするのは、マーブルシュッドの工場探訪シリーズ第2弾。前回の「刺繍工場に潜入」に続き、今回潜入したのは「プリント工場」です。プリントTシャツは、マーブルシュッドの創業当時から作り続けている、私たちのモノづくりの原点とも言えるアイテム。

今回取材させていただいたのは、24年の長きに渡ってプリントTシャツの生産を支えてくださっている、お付き合いの長い会社です。

その名も「株式会社シルクマスター」。人気のTシャツはどのように作られているのか…いざ潜入です!

静岡市の中でも、市の中心部から離れた場所に工場はありました。イチさんは、以前この近くを車で通ったことがあるそうですが、その時はプリント工場の存在には気づかなかったそう。豊かな自然の中に、ひっそりとたたずむその姿にワクワク感がつのります。

東京に本社があるマーブルシュッド。静岡の工場と聞くと、少し意外性を感じますね。実は、両社の社長が古くからの知り合いという事がお仕事がスタートするきっかけに。

東京に本社があるマーブルシュッド。静岡の工場と聞くと、少し意外性を感じますね。実は、両社の社長が古くからの知り合いという事がお仕事がスタートするきっかけに。 24年前、マーブルシュッドはマンションの一室からスタートしました。創業当時はTシャツひとつをつくるのにも、生産できる枚数に限りが。そんな状況の中、プリントTシャツを作ってくれたのがシルクマスターでした。

「あの頃は、まだ無名のブランドだった私たち。少ない発注枚数でも快く引き受けてくれたのを今でも覚えています。本当に助かった。」とディレクターの川村は語ります。

24年前、マーブルシュッドはマンションの一室からスタートしました。創業当時はTシャツひとつをつくるのにも、生産できる枚数に限りが。そんな状況の中、プリントTシャツを作ってくれたのがシルクマスターでした。

「あの頃は、まだ無名のブランドだった私たち。少ない発注枚数でも快く引き受けてくれたのを今でも覚えています。本当に助かった。」とディレクターの川村は語ります。

シルクマスターは1982年の創業。その歴史は42年になります。シルクスクリーンをはじめとした印刷技術を使ってグラフィックTシャツを中心にアパレルプロダクトの印刷・加工を行っている会社です。

シルクマスターは1982年の創業。その歴史は42年になります。シルクスクリーンをはじめとした印刷技術を使ってグラフィックTシャツを中心にアパレルプロダクトの印刷・加工を行っている会社です。ストリートブランドや裏原系のブランドを主に、ここ数年ではアニメコンテンツのグッズなど、幅広く請負っています。2019年からはスケートボードの事業に着手され、21年には国内初のスケートボード専用量産工場を開設されました。

今の場所に本社工場を移転される前は、現在のマーブルシュッド静岡店のある場所に工場があったそう。なんと!驚きの事実に、強い縁を感じます。

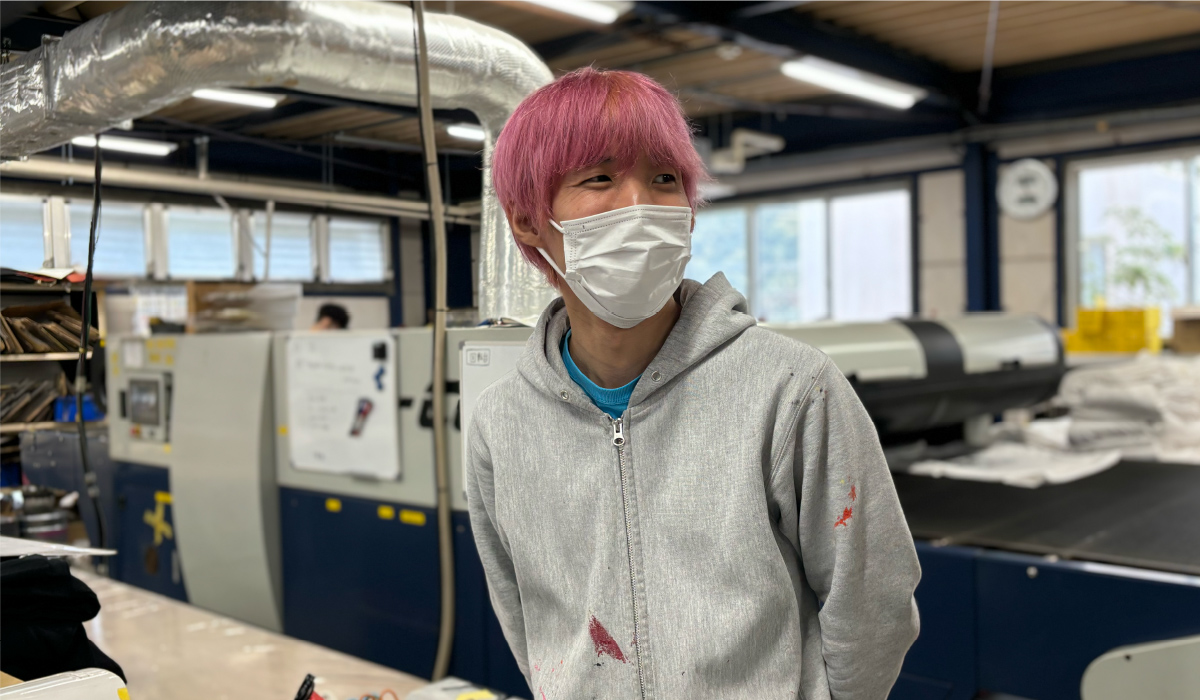

綺麗なピンク色の髪がアイドルを彷彿とさせる千葉さん。入社15年のベテラン社員です。

静岡店へもご家族3人で遊びに来てくださり、素敵なパパの一面も。仕上がった製品がお店に並んでいる所を見ると、感慨深い気持ちになるそう。

千葉さんの1日のお仕事の流れは?とお伺いすると、即答で「ひたすら刷ります!」とキッパリ。

千葉さんの1日のお仕事の流れは?とお伺いすると、即答で「ひたすら刷ります!」とキッパリ。基本は工場にずっといるそうで、その合間に取引先との商談や出荷の連絡などもされています。

チャレンジ精神を軸に、日々楽しく仕事が出来るように気を配っているそうで、現場を大切にお仕事をされている姿勢が伝わってきました。

2階にたどり着くと、目の前にずらっと刷り台が並んでいました。

その奥には、大きなコンベアが。みなさん腕まくりをして、颯爽とお仕事をされています。

その奥には、大きなコンベアが。みなさん腕まくりをして、颯爽とお仕事をされています。

そもそも「シルクスクリーン」とは…? 千葉さんにその作業工程を教えていただきました。

そもそも「シルクスクリーン」とは…? 千葉さんにその作業工程を教えていただきました。

薬剤を乾燥させた後、先ほどプリントしたフィルムを版に乗せ、全体に紫外線を当てます。その後、枠を水洗いすると…なんと!デザインが版に浮かび上がってきました。

フィルムが乗っていた部分には紫外線が当たらないので、デザインの部分だけ薬剤が抜け落ちる仕組みです。面白ですね!こうしてようやく版が完成しました。

薬剤を乾燥させた後、先ほどプリントしたフィルムを版に乗せ、全体に紫外線を当てます。その後、枠を水洗いすると…なんと!デザインが版に浮かび上がってきました。

フィルムが乗っていた部分には紫外線が当たらないので、デザインの部分だけ薬剤が抜け落ちる仕組みです。面白ですね!こうしてようやく版が完成しました。 次は、プリントに必要なインクを調合していきます。デザインにおいて重要な要素である“色”。実際に刷ってみると希望のカラーにならない場合もあり、インクの調合はとても神経を使われる作業。何回もやり直しをする場面もあるそうです。

次は、プリントに必要なインクを調合していきます。デザインにおいて重要な要素である“色”。実際に刷ってみると希望のカラーにならない場合もあり、インクの調合はとても神経を使われる作業。何回もやり直しをする場面もあるそうです。特に大変なのが、ポリエステルや、デニムへのプリント。デニムはインディゴ染料が強いので、通常のプリントより難しいそうです。

日々、試行錯誤を繰り返し、クライアントの思い描くデザインに仕上げていく職人達。目指したものに仕上がった時の達成感がたまらない瞬間に。

刷り台に、印刷するベースとなるTシャツやスウェットをかぶせ、家庭のお掃除でも見かける“コロコロ”でホコリをとっていきます。

さらに、しっかりとアイロンをかけて皴のない状態にします。

刷り台に、印刷するベースとなるTシャツやスウェットをかぶせ、家庭のお掃除でも見かける“コロコロ”でホコリをとっていきます。

さらに、しっかりとアイロンをかけて皴のない状態にします。 下準備が整い、いざプリント!ベースに版を当ててプリント位置を確認したら、版の上にインクを乗せます。“スキージー”と呼ばれる専用の道具を使いプリントしていきます。

乗せるインクの量や力のかけ具合やなど、ここも職人の腕の見せ所です。

下準備が整い、いざプリント!ベースに版を当ててプリント位置を確認したら、版の上にインクを乗せます。“スキージー”と呼ばれる専用の道具を使いプリントしていきます。

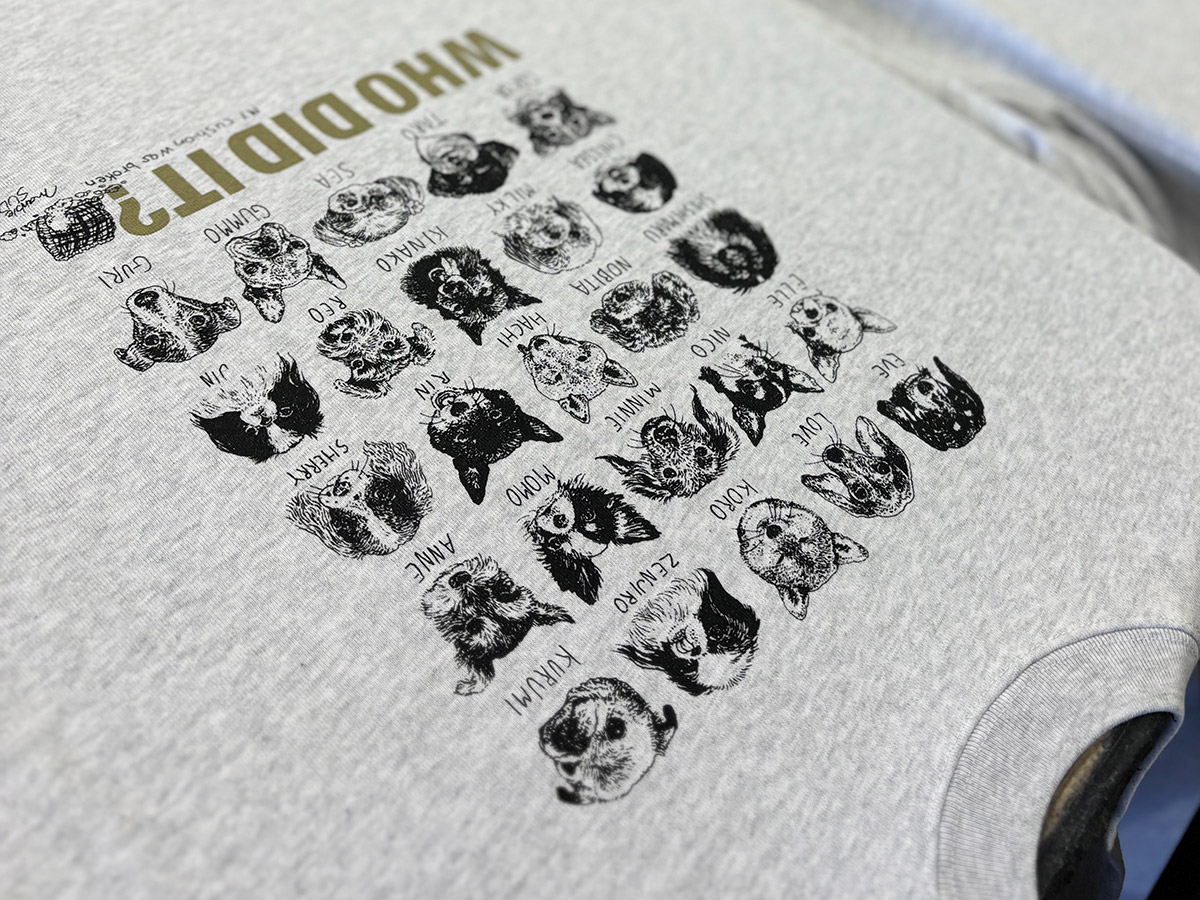

乗せるインクの量や力のかけ具合やなど、ここも職人の腕の見せ所です。 プリントが終わると、専用の機械でインクを乾かし定着させていきます。こうして、お洗濯をしても大丈夫なプリントの強度になり、ついに完成!!!

プリントが終わると、専用の機械でインクを乾かし定着させていきます。こうして、お洗濯をしても大丈夫なプリントの強度になり、ついに完成!!!

様々な工程を経て完成する、シルクスクリーンプリント。職人の手作業とその想いも重なり、インクジェットとは違う味わいがそこにはあります。

様々な工程を経て完成する、シルクスクリーンプリント。職人の手作業とその想いも重なり、インクジェットとは違う味わいがそこにはあります。

なるほど!

最初に伺ったスケートボード印刷を日本でやっているのはシルクマスターだけだそう。まさに、シルクマスタースピリットが反映されていますね。

最後に、気になっていた社名の由来を伺いました。「シルクスクリーンを極めたい!というところからシルクマスターという社名になったのでは?」と千葉さん。あまりの分かりやすさに、思わず笑いがこぼれてしましました。これからもさらに技術と新しい取組みを極めて、シルクスクリーン界のレジェンドを目指し欲しいですね。

千葉さん!シルクマスターのみなさま!楽しい取材の時間をありがとうございました。

シルクマスターさんのプリントアイテムはこちら